Kazalo:

- Avtor John Day day@howwhatproduce.com.

- Public 2024-01-30 12:04.

- Nazadnje spremenjeno 2025-01-23 15:08.

STOP !! PRVO PREBERITE TO !!! To je zapis o projektu, ki je še v razvoju. Prosimo, ponudite podporo.

Moj končni cilj je, da lahko ta vrsta motorja/alternatorja postane parametrizirana odprtokodna zasnova. Uporabnik bi moral imeti možnost, da vnese nekatere parametre, kot so navor, hitrost, tok, volti/vrtljaji, običajne velikosti magnetov in morda na voljo prostor, ter ustvariti vrsto datotek.stl in.dxf, ki jih je mogoče natisniti.

Kar sem naredil, je ustvarila platformo, ki lahko potrdi simulirano zasnovo, ki jo nato skupnost lahko razvije v bolj optimalno napravo.

Delno je to eden od razlogov, da sem to nastavil z dinamometrom. Dinamometer meri navor in hitrost, da omogoči merjenje KM ali vatov gredi. V tem primeru sem alternator sestavil s prehodno, stacionarno gredjo, kar olajša nastavitev sistema dinamometra, zato ga je mogoče konfigurirati za pogon kot motor z RC ESC (upam) in izmeriti navor na izhodu ter hitrosti, V in amperih, kar omogoča določanje učinkovitosti motorja.

Za moje namene ga je mogoče poganjati z motorjem s spremenljivo hitrostjo (presežek iz akumulatorskega vrtalnika s prestavljanjem po stopnicah navzdol) in izmerjenim vhodom navora gredi ter izklopom V in amperov, kar omogoča ustvarjanje dejanske učinkovitosti in pričakovane obremenitve turbine za simulacijo.

V tem načinu upam, da bom uporabil RC ESC, ki lahko regenerira zaviranje, in morda Arduino za nadzor obremenitve, ki jo nosi moj VAWT za doseganje MPPT (Multi Power Point Tracking).

MPPT se uporablja pri sončni in vetrni turbini, vendar je pri vetru nekoliko drugačen. Pri vetrni energiji je velika težava v tem, da se hitrost vetra podvoji od 10 km/h do 20 km/h, zato se razpoložljiva energija vetra poveča za kocko, torej za 8 -krat. Če bi bilo pri 10 km/h na voljo 10 W, potem je pri 20 km/h na voljo 80 W. Super je, če imamo več energije, vendar se izhod alternatorjev podvoji le, ko se hitrost podvoji. Če imate torej popoln alternator za veter s hitrostjo 20 km/h, je lahko njegova obremenitev tako močna, da se pri 10 km/h sploh ne zažene.

MPPT uporablja močno polprevodniško stikalo za zelo hiter odklop in nato ponovno priključitev alternatorja. Omogoča vam, da prilagodite, koliko obremenitve nosi alternator, in Multi, MPPT, pomeni, da lahko nastavite različne obremenitve za različne hitrosti.

To je zelo koristno, saj vse vrste turbin zbirajo svojo največjo energijo, ko je obremenitev prilagojena razpoložljivi energiji ali hitrosti vetra.

TAKO

To ni recept, čeprav verjamem, da bi ga bilo mogoče prepisati iz tega, kar sem objavil, in z veseljem posredujem dodatne informacije, vendar predlagam, da bi bila najboljša možnost, da mi predlagate izboljšave, preden se konča tekmovanje Vezja in senzorji, tako da lahko razmislim, odgovorim in morda izboljšam to navodilo.

Še naprej bom posodabljal, pregledoval in dodajal podatke, zato, če je zdaj zanimivo, se boste morda želeli čez nekaj časa ponovno prijaviti, vendar upam, da bom kar nekaj naredil, preden se tekmovanje Senzorjev konča 29./19. Julija.

Tudi jaz nisem posebej družabna zver, vendar mi je včasih všeč tapkanje po hrbtu, in to je eden od razlogov, da sem tukaj:-) Povej mi, če uživaš ob ogledu mojega dela in si želiš ogledati več prosim:-)

Ta projekt je nastal, ker sem želel nadzorovati obremenitev za preizkušanje mojih konstrukcij turbin, in želel sem, da bi bil zlahka ponovljiv, da bi ga lahko uporabljali tudi drugi. V ta namen sem se omejil na oblikovanje nečesa, kar bi bilo mogoče izdelati samo s tiskalnikom FDM, brez drugih strojnih orodij. Zdi se, da ni veliko komercialnih izdelkov, ki bi zadovoljili potrebo po visokem navoru, nizki hitrosti, brez zagozdenega alternatorja, čeprav jih je nekaj iz Kitajske. Na splošno povpraševanja ni veliko, ker so zobniški sistemi tako poceni in elektrika tako poceni.

Želel sem nekaj, kar je proizvajalo okoli 12V pri 40-120 vrtljajih na minuto in okoli 600-750W pri 120-200rpm. Želel sem tudi, da bi bil združljiv s poceni 3 -faznimi krmilniki PMA iz sveta RC (ESC -jevi elektronski krmilniki hitrosti). Končna zahteva je bila, da gre za zunanji vodilec (ohišje ali lupina z magneti se vrti, gred s statorjem pa miruje), z gredjo, ki prehaja vse do ohišja, in statorjem, ki se pritrdi na gred.

Ta pouk je v teku in objavljam ga, da si ljudje lahko ogledajo proces, ne toliko, ker menim, da bi ga morali kopirati. Ključna stvar, ki bi jo spremenil, je, da podložena žična plošča, ki sem jo zgradil, ni dovolj močna, da bi pravilno usmerjala magnetna polja okoli obroča, zato se velik del magnetnega toka, plačanega v teh magnetih, zapravi nazaj. Ko bom preoblikoval zasnovo, ki jo bom kmalu naredil, bi to verjetno naredil z magnetnimi podložnimi ploščami kot cnc rezanimi jeklenimi ploščami. Jeklo bi bilo dokaj poceni, veliko močnejše in bi poenostavilo večino te gradnje. Zanimivo je bilo delati kompozite iz FDM/žice/mavca, kot sem jih ponazoril tukaj, s PLA naloženo železo pa bi bilo tudi drugače. Odločil sem se, da želim nekaj, kar bi res trajalo, torej jeklene plošče.

Pri tej različici sem dobro napredoval, kar bom uporabil za testiranje te VAWT. Kar zadeva nizkonapetostne zmogljivosti, še nisem ravno tam. Mislim, da je moja moč/navor na pravem mestu, posodabljal bom, ko bodo stvari napredovale, toda na tej točki imam dobre možnosti, da bom obvladljiva obremenitev, ki jo potrebujem. Ko je v kratkem stiku, se zdi, da lahko zagotovi kar nekaj upora navora, kar je več kot dovolj za preskušanje turbine. Moram samo ustanoviti nadzorovano banko upora in imam prijatelja, ki mi pri tem pomaga.

Na kratko bom omenil, da tako kot mnogi zdaj že nekaj let imam 3D-tiskalnik (PLA, ki uporablja FDM), od katerega sem užival 20-30 kg. Pogosto se mi zdi frustrirajoče, saj so deli katere koli velikosti/jakosti dragi in zelo počasni za tiskanje ali poceni, hitri in šibki.

Vem, koliko tisoč teh 3D tiskalnikov je zunaj in pogosto ne delajo ničesar, ker traja veliko časa ali stane preveč za izdelavo uporabnih delov. Prišel sem do zanimive rešitve za močnejše hitrejše dele istega tiskalnika in PLA.

Imenujem jo "vlivena struktura", kjer so natisnjeni predmeti (sestavljeni iz 1 ali več natisnjenih delov, včasih pa tudi ležajev in gredi) narejeni s prazninami, ki so namenjene polnjenju s polnilom za utrjevanje. Seveda bi bile nekatere očitne izbire za polnjenje polnila nekaj podobnega epoksidu, napolnjenem s steklenimi vlakni s kratkimi prameni, ki bi jih lahko uporabili za sestave visoke trdnosti in majhne teže. Poskušam tudi nekaj cenejših in okolju prijaznejših idej. Druga stran tega sklopa "izlivne konstrukcije" je, da ima lahko votlina ali praznina, ki jo boste zapolnili, majhne premere z visokimi nateznimi elementi, nategnjenimi na natisnjeni "kalup/čep", zaradi česar nastala struktura kompozit v materialih in strukturi, del Stressed Skin (plašč PLA), vendar z visoko stiskalno sredico, ki vključuje tudi elemente z visoko natezno trdnostjo. Naredil bom drugo navodilo s to temo, zato bom o tem govoril tukaj, le da bi pokazal, kako se nanaša na to gradnjo.

1. korak: Seznam materialov in postopek

PMA je sestavljen iz 3 sklopov, od katerih vsak vsebuje ali uporablja različne dele in materiale.

Od zgoraj (ležajna stran) do dna (statorska stran), 1. Nosilec ležajev in niz ležajev

2. Stator

3. Spodnji magnetni niz

1. Nosilec ležajev in zgornji magnet

Za to sem uporabil zgoraj navedene 3D tiskane dele

- 150mm8pole zgornji mag in nosilec ležaja CV5.stl,

- ležajna stran notranja plošča

- zunanja plošča ležajne strani

- 1 "samoravnalni ležaj za identifikacijo (kot v standardnih blazinskih blokih ++ dodaj internetno povezavo),

- 25 '24 g pocinkane jeklene žice

- 15 '10 g pocinkane jeklene žice

- 2 zvitka grobe jeklene volne

Po želji lahko težko jekleno žico in jekleno volno zamenjamo z jeklenimi podložnimi ploščami, lasersko / vodnim curkom ali pa 3D tiskano magnetno podlago (vendar je težka jeklena žica še vedno dobra ideja, saj se bo uprla plastičnim deformacijam čas). Poskušal sem uliti podlago z epoksidom, napolnjenim s prahom železovega oksida, in imel nekaj uspeha. Izboljšanje sklopa toka med magneti v matriki bočno z uporabo učinkovitejše podporne plošče bi moralo povečati napetost pri nižjih vrtljajih. Prav tako je dobro upoštevati, da je to glavna strukturna komponenta, hrbtna plošča pa prenaša sile iz magnetov na stebre za dviganje. Magnetne sile, ki vlečejo plošče drug proti drugemu, so lahko na stotine funtov, sile pa se eksponentno povečujejo (kockasto, do tretje moči), ko se plošče približajo. To je lahko zelo nevarno, zato je treba paziti na orodje in vse druge predmete, ki bi jih lahko pritegnila sestavljena plošča ali pa se je vrnila!

V navitjih sem uporabil približno 300 čevljev 24 g prevlečene magnetne žice, ki jo bom podrobneje opisal kasneje.

2. korak: izdelava magnetnih plošč

V tem alternatorju aksialnih tokov uporabljam dva magnetna niza, po enega na vsaki strani statorskih tuljav, da zmanjšamo nabiranje in povečamo moč. To pomeni, da magnetno jedro ni potrebno za vlečenje magnetnega polja skozi bakrena navitja, kot to počne večina motornih/nadomestnih geometrij. Obstaja nekaj modelov aksialnih tokov, ki uporabljajo ferris jedra, zato bom v prihodnosti morda poskusil na tak način. Rad bi poskusil nekaj materiala, natisnjenega z železom, za 3D tiskanje.

V tem primeru sem izbral 8 -polni magnetni niz v približno 150 -milimetrskem krogu z uporabo magnetov iz redkih zemelj 1 "x1" x0,25 ". Ta velikost naj bi zagotovila, da se vsi deli prilegajo tiskarskemu ležišču 210 mm x 210 mm. Na splošno sem ta alternator najprej dimenzioniral tako, da sem razumel, da je večji premer, boljši v smislu voltov na vrtljajev na minuto, tako velik, da bi se udobno prilegal moji tiskalni postelji. Vemo, da je več razlogov, da je večji: več prostora za magneti, dlje ko so magneti od središča, hitreje potujejo in več je prostora tudi za baker! Vse te stvari se lahko hitro seštejejo! Vendar pa sem prišel do zaključka, da je v tem velikosti običajno sistem pretoka je lahko boljša domača izdelava. Majhni rotorji nimajo veliko prostora in stvari se lahko precej zategnejo, še posebej, če delate skozi prečno gred, kot sem to storil jaz v tej zasnovi. Tudi če vaš magnet (radialna dolžina) je majhen glede na premer vašega rotorja, tako kot pri tem (približno 6 "premer do 1" magnet), nato pa windi ng postane nekoliko čudno, saj je navitje notranjega konca le približno 1/2 dolžine zunanjega.

Nazaj k navodilom! Magnetne plošče tega alternatorja sem sestavil tako, da magnetno ploščo (zeleno) najprej prilepim na rdečo prirobnico/podlago. Magnetno ploščo sem nato položil na nekaj tankih slojev vezanega lesa (debeline približno 0,75 palca) in oboje položil na težko jekleno ploščo, da so magneti lahko pritrdili sklop. Nato sem jekleno žico navijal na na zadnji strani magnetnih plošč. To ni šlo tako, kot sem upal. Močno magnetno polje je žico potegnilo proti središču magnetov, zato nisem uspel upogniti vsake vrstice žice, da bi popolnoma ustrezal naslednjemu mestu, brez premikanja prvega ovitka. Upala sem, da bom lahko samo navlekla žico, magnetni tok pa jo bo zaklenil. Nato sem poskusila izrezati obroče iz žice, kar je bilo bolje, vendar še vedno daleč od tistega, kar sem upal, da bom iz žice dobil lepo dosledno podlago. To so možni bolj zapleteni načini, ki bi bili morda vredni poskusov v prihodnosti. Poskusil sem tudi kot jekleno volno, stisnjeno v magnetnem polju, kot podporno ploščo ali fluks Zdelo se je, da je to delovalo, vendar dejanska gostota železa ni bila ravno velika, zato sem di nisem preizkusil njegove učinkovitosti, deloma zato, ker sem verjel, da je struktura žice pomembna za mehanske obremenitve magnetnih plošč. Jeklena volna je morda vredna tudi prihodnje preiskave, vendar bodo jeklene plošče z vodnim curkom verjetno naslednja možnost, ki jo bom poskusil.

Nato sem vzel oranžni 3D natisnjeni del in prepletel žico skozi in okoli nje, vzdolž tistega, kar se mi je zdelo kot smeri največje obremenitve, od vijaka do vijaka in od vijaka do središča nekajkrat na vsakem vogalu. Navil sem ga tudi okoli odprtin za vijake, kjer vsa navojna palica prehaja kot stebriček, da ohranim in nastavim razmik med ploščami.

Potem ko sem bil prepričan, da sta magnetna plošča in prirobnica dovolj dobri, oranžna podporna plošča pa zadovoljivo navojena z ojačitveno žico, sem jih združil z lepilom. Paziti je treba, ker mora biti ta lepilni spoj vodotesen ali zaprt. Prva dvakrat sem imel puščanje, kar je nered, zapravlja veliko mavca in je večji stres, kot ga potrebujete. Priporočam, da obdržite modro lepljivo gumo ali drugo žvečilno gumi, kot je trajno lepilo, da hitro popravite puščanje. Ko so deli združeni, jih napolnite z ojačevalnim materialom po vaši izbiri. Uporabil sem trdi omet, modificiran s PVA lepilom. Mavec naj bi dosegel tlačno pritisk 10 000 psi, vendar v napetosti ne bo veliko (torej žica). Rad bi poskusil epoksid s sesekljanim steklom in kabosilom ali betonom in dodatki.

Priporočljivo pri mavcu je, da imate enkrat, ko se zažene, kar nekaj časa, ko je težko, vendar je krhko in puščanje ali madeže mogoče zlahka strgati ali odtrgati.

V tej zasnovi sta dve magnetni plošči. Eden ima ležaj, standardno eno samoporavnavno enoto z blazino iz blokov vzglavnikov. Svojega sem že zgodaj pritisnil v magnetno polje. Za uporabo, za katero sem ga oblikoval, bo drugi ležaj nameščen v turbini nad alternatorjem, zato sem uporabljal samo en sam poravnani ležaj. To je bilo na koncu malo boleče. Te dele je mogoče sestaviti tudi z vsako magnetno ploščo, ki ima ležaj, če bi izhodne žice iz statorja vodile znotraj skozi vgrajeno gred. To bi dovolite, da se proti vrtljivi propelerji namestijo na skupno, nevrtljivo gred/cev.

3. korak: Ustvarjanje statorja

V skladu z mojo temo, da poskušam razložiti, kaj sem naredil, in zakaj se mi je takrat zdela dobra ideja, bo stator potreboval malo več prostora.

V PMA so navitja na splošno stacionarna, medtem ko se magnetni sklopi vrtijo. To ni vedno tako, ampak skoraj vedno. V sklopu aksialnega toka, ob razumevanju temeljnega "pravila desne roke", se razume, da bo imel vsak vodnik, ki naleti na vrteče se magnetno polje, tok in napetost, ki nastaneta med koncema žice, pri čemer je količina uporabnega toka sorazmerna v smeri polja. Če se polje premika vzporedno z žico (npr. V krogu okoli osi vrtenja), ne bo ustvarjen koristen tok, bodo pa nastali pomembni vrtinčni tokovi, ki se upirajo gibanju magnetov. Če žica poteka pravokotno, bo dosežena najvišja napetost in tok.

Druga posplošitev je, da je treba prostor v statorju, skozi katerega med vrtenjem prehaja magnetni tok, za največjo moč izhodne moči napolniti s čim več bakra, vse položeno radialno. To je vprašanje za aksialne pretočne sisteme majhnega premera, saj je v tem primeru območje, ki je na voljo za baker v bližini gredi, le del površine na zunanjem robu. Možno je, da dobite 100% bakra na najbolj notranjem območju, na katerega naleti magnetno polje, vendar znotraj te geometrije dobite le 50% na zunanjem robu. To je eden najmočnejših razlogov, da se izogibate premajhnim oblikam aksialnih tokov.

Kot sem že rekel, pri tem navodilu ne gre za to, kako bi to ponovil, bolj za to, da pokaže v nekaterih smereh, ki se zdijo obetavne, in pokaže nekatere luknje, ki jih je mogoče doseči na tej poti.

Pri načrtovanju statorja sem želel biti čim bolj prilagodljiv glede na izhod voltov na vrt / min in želel sem, da bi bil to trifazni. Za največjo učinkovitost bi morali z zmanjšanjem nastalih vrtinčnih tokov vsaka "noga" (vsako stran tuljave je treba obravnavati kot "nogo") naenkrat naleteti le na en magnet. Če so magneti blizu skupaj ali se dotikajo, kot je to v mnogih visokozmogljivih rc motorjih, se bo v času, ko "noga" prehaja skozi preobrat magnetnega toka, razvil pomemben vrtinčni tok. Pri motornih aplikacijah to ni tako pomembno, saj krmilnik napaja tuljavo, ko je na pravih mestih.

Magnetni niz sem dimenzioniral glede na te koncepte. Osem magnetov v nizu ima vsak 1 "prečnik, prostor med njima pa 1/2". To pomeni, da je magnetni segment dolg 1,5 "in ima prostora za 3 x 1/2" "noge". Vsaka "noga" je faza, zato na kateri koli točki ena noga vidi nevtralni tok, drugi dve pa naraščajoči in padajoči tok. Popoln trifazni izhod, čeprav z nevtralno točko da toliko prostora (za zmanjšanje vrtinčnih tokov) in z uporabo kvadratnih (ali v obliki pite) magnetov, tok skoraj zgodaj doseže vrhunec, ostane visok, nato pa hitro pade na nič. Ta vrsta izhoda se mi zdi trapezna in je za nekatere krmilnike, ki jih razumem, lahko težavna. 1 "okrogli magneti v istem aparatu bi dali bolj pravi sinusni val.

Na splošno so bili ti domači alternatorji zgrajeni z uporabo "tuljav", žic v obliki krofov, kjer je vsaka stran krofa "noga", število tuljav pa je mogoče pritrditi skupaj, zaporedno ali vzporedno. Krofi so razporejeni v krogu, njihova središča pa so poravnana s središčem poti magneta. To deluje, vendar obstajajo nekatere težave. Eno vprašanje je, da ker vodniki niso radialni, velik del prevodnika ne prehaja pod 90 stopinj do magnetnega polja, zato nastajajo vrtinčni tokovi, ki se v tuljavi pojavljajo kot toplota, in odpornost proti vrtenju v magnetnem polju.. Drugo vprašanje je, da ker prevodniki niso radialni, se ne zapakirajo skupaj tako lepo. Izhod je neposredno sorazmeren količini žice, ki jo lahko postavite v ta prostor, zato se izhod zmanjša za neradialne "noge". Čeprav bi bilo možno in se včasih izvaja v komercialnih oblikah, za navijanje tuljave z radialnimi "nogami, ki sta združeni zgoraj in spodaj, zahteva 2x toliko navitja na koncu kot serpentinsko navijanje, kjer je vrh ene noge spojen z vrhom naslednjo ustrezno nogo, nato pa se spodnji del te noge pridruži naslednji ustrezni nogi in naprej in naprej.

Drugi pomemben dejavnik tovrstnih aksialnih fluktorjev (vrteči se magneti nad in pod statorjem) je vrzel med ploščami. To je razmerje kockastega zakona, saj zmanjšate razdaljo med ploščami za 1/2, gostota magnetnega toka pa se poveča za 8x. Čim tanjši si lahko naredite stator, tem bolje!

S tem v mislih sem naredil 4 -krako navijanje, nastavil sistem za merjenje približno 50 čevljev žičnih pramenov in 6 -krat zavil vbod, tako da sem ustvaril žične snope s premerom približno 6 mm. Te namestim na modri razmik in jih privežem skozi luknje, tako da so konci žice prišli ven. To ni bilo lahko. Nekoliko smo si pomagali s tem, da smo snope previdno zalepili, da niso bili ohlapni, in da sem si vzel čas in z gladkim lesenim orodjem za oblikovanje potisnil žice na svoje mesto. Ko so bili vsi privezani na svoje mesto, je bil modri razmikajoči obroč nameščen v največjo svetlo -zeleno oblikovalno kad, s pomočjo temno zelenega orodja za oblikovanje krofov pa na drugi strani svetlo zelene kadi, previdno pritisnjeno klop. Ta kad za oblikovanje ima utor za namestitev zvitkov žice. To zahteva čas in potrpljenje, ko previdno zavrtite za približno 1/5 obrata, pritisnete, zavrtite in nadaljujete. Tako je disk ploščat in tanek, hkrati pa se lahko končni naviti zložita. Morda boste opazili, da ima moj 4 -kraki navitje ravne "noge", vendar notranja in zunanja povezava nista okrogla. To naj bi jim olajšalo zlaganje. Ni šlo tako dobro. Če bi to ponovila, bi notranje in zunanje navitje sledilo po krožnih poteh.

Po tem, ko sem ga položil na ravno in tanko, robove pa zapakiral, sem okoli roba navijal ploščat trak, da sem ga stisnil, drugega pa navzgor, navzdol in okoli vsake noge, nato pa tudi do tiste zraven. Ko to storite, lahko odstranite žice za vezanje in preklopite na manjšo stiskalno kad, ter se vrnete k primežu in ga pritisnete čim bolj tanko in ravno. Ko je ravno, ga odstranite iz kadi. Namesto zapletenega postopka previdnega voskanja in premazovanja takih kalupov s spojinami za sproščanje, na splošno uporabljam le nekaj plasti raztegljive folije (iz kuhinje). Položite nekaj slojev na dno kalupa in položite steklena vlakna na raztegljivo folijo. Nato dodajte montažno cev statorja, ki se prilega vrhu svetlo zelene oblikovalne kadi, vendar ima vmes plast raztegljive folije in steklenih vlaken. Nato dodajte navitje statorja nazaj na svoje mesto, da potisnete tako raztegljiv ovoj kot steklena vlakna in pritrdite pritrdilno cev statorja na svoje mesto. Nato se vrnite k primežu in znova pritisnite ravno. Ko se dobro prilega v kad, z vlečenim ovitkom in steklenimi vlakni, se doda krpo iz steklenih vlaken (z luknjo na sredini za pritrdilno cev statorja).

Zdaj je pripravljen za vlivanje vezivnega materiala, običajno se uporablja epoksidna ali poliestrska smola. Preden je to storjeno, je pomembna skrbna priprava, saj se tega postopka ne morete ustaviti. Uporabil sem 3D -tiskano osnovno ploščo, ki sem jo prej izdelal, z 1 "luknjo v sredini in ravno ploščo okoli nje. Uporabil sem 16" kos 1 -palčne aluminijaste cevi, na katero bi se namestila cev za montažo statorja. držali pravokotno na ravno ploščo. Zelena oblikovalna kad, navitje statorja in montažna cev statorja so zdrsnili navzdol, da bi se usedli na ravno ploščo. Pred mešanjem epoksida sem najprej pripravil 4 kose skrčljive folije in previdno položil 5. kos na temno zeleni krof, tako da bi imel minimalne gube na obrazu ob navitju statorja. Ko sem zmešal epoksid in ga vlil na krpo iz steklenih vlaken, sem previdno položil ovitek okoli 1 -palčne cevi in položil zeleno tvorijo obroč na vrhu. Pripravil sem tudi nekaj starih zavornih rotorjev, ki so dali nekaj teže, in lepo sedel na zeleni krof. Po tem sem na zavorne rotorje postavil obrnjen lonec, na vrh lonca pa zložil približno 100 kilogramov stvari. To sem pustil 12 ur in izpadlo je približno 4-6 mm debelo.

4. korak: Testiranje in senzorji

Obstaja več merljivih vhodov in izhodov iz alternatorja, merjenje vseh pa hkrati ni enostavno. Imel sem veliko srečo, da imam nekaj Vernierjevih orodij, ki to olajšajo. Vernier izdeluje izdelke na ravni izobraževanja, ki niso certificirani za industrijsko uporabo, vendar so zelo koristni za eksperimentatorje, kot sem jaz. Uporabljam zapisovalnik podatkov Vernier z različnimi tipali plug and play. Pri tem projektu uporabljam tokovne in napetostne sonde na osnovi hale za merjenje izhodnosti alternatorja, optični senzor za določanje hitrosti alternatorja in merilno celico za merjenje vnosa navora. Vsi ti instrumenti se vzorčijo približno 1000 -krat na sekundo in zabeležijo v prenosni računalnik z uporabo zapisovalnika Vernier kot naprave za prehod AD. Na mojem prenosnem računalniku lahko povezana programska oprema izvaja izračune v realnem času na podlagi vhodov, ki združujejo podatke o navoru in hitrosti, da podajo moč vhodne gredi v realnem času v vatih in izhodne podatke v realnem času v električnih vatih. S tem preizkušanjem nisem končal in v pomoč bi mi bili prispevki nekoga, ki bi bolje razumel.

Težava, ki jo imam, je, da je ta alternator res stranski projekt, zato ne želim porabiti preveč časa zanj. Tako kot je, mislim, da ga lahko uporabim za nadzorovano obremenitev za svoje raziskave VAWT, vendar bi sčasoma želel sodelovati z ljudmi, da bi ga izboljšal, tako da se bo učinkovito ujemal z mojo turbino.

Ko sem se pred približno 15 leti lotil raziskav VAWT, sem spoznal, da je testiranje VAWT in drugih premikov bolj zapleteno, kot se zaveda večina ljudi.

Primarno vprašanje je, da je energija v gibljivi tekočini eksponentna glede na njeno hitrost gibanja. To pomeni, da se s podvojitvijo hitrosti toka energija, ki jo vsebuje tok, poveča 8 -krat (kockasta). To je problem, saj so alternatorji bolj linearni in na splošno, če podvojite število vrtljajev alternatorja, dobite približno 2x vate.

To temeljno neskladje med turbino (napravo za zbiranje energije) in alternatorjem (moč gredi do uporabne električne energije) otežuje izbiro alternatorja za vetrno turbino. Če za svojo vetrno turbino izberete alternator, ki bo ustvarjal največ energije, ki je na voljo pri vetrovih 20 km/h, se verjetno ne bo niti začel obračati do 20-25 km/h, saj bo obremenitev turbine iz alternatorja previsoka. S tem ujemanjem alternatorja, ko bo veter več kot 20 km, turbina ne bo le zajela le del energije, ki je na voljo pri vetru z večjo hitrostjo, lahko se turbina prekorači in se poškoduje, ker obremenitev alternatorja ni velika dovolj.

V zadnjem desetletju je rešitev postala bolj ekonomična zaradi padca cen krmilne elektronike. Namesto da bi poskušal ujemati niz hitrosti, oblikovalec izračuna največjo hitrost, pri kateri naj bi naprava delovala, in izbere alternator glede na količino energije in idealno hitrost za turbino pri tej hitrosti ali malo nad. Ta alternator, če je priključen na obremenitev, bi običajno zagotavljal prevelik navor pri nizkih hitrostih, preobremenjena turbina pa ne bi zajela vse energije, ki bi jo lahko imela, če bi bila pravilno naložena. Za ustvarjanje ustrezne obremenitve je dodan krmilnik, ki za trenutek odklopi alternator od električne obremenitve, kar omogoča, da se turbina pospeši do ustrezne hitrosti, alternator in obremenitev pa se ponovno povežeta. To se imenuje MPPT (Multi Power Point Tracking). Krmilnik je programiran tako, da se ob spreminjanju hitrosti turbine (ali povečanju napetosti alternatorja) alternator priklopi ali odklopi tisočkrat na sekundo ali tako, da ustreza obremenitvi, programirani za to hitrost ali napetost.

Priporočena:

Vmesnik 3-osnega žiroskopskega senzorja BMG160 z Arduino Nano: 5 korakov

Povezovanje 3-osnega žiroskopskega senzorja BMG160 z Arduino Nano: V današnjem svetu je več kot polovica mladih in otrok navdušenih nad igranjem iger in vsi tisti, ki ga imajo radi, navdušeni nad tehničnimi vidiki iger, se zavedajo pomena zaznavanja gibanja na tem področju. Presenetilo nas je tudi isto

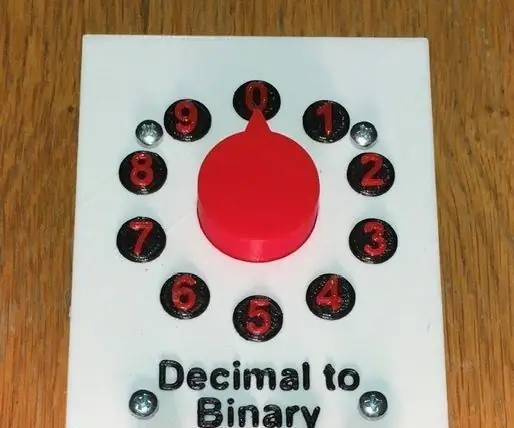

Večinoma 3D natisnjeni binarni kodirnik: 4 koraki (s slikami)

Večinoma 3D natisnjeni binarni kodirnik: kodirnik pretvori informacije iz ene oblike ali kode v drugo. Naprava, predstavljena v tem navodilu, bo le pretvorila decimalna števila od 0 do 9 v njihove binarne ekvivalente. Vendar pa se tukaj predstavljeni koncepti lahko uporabijo za ustvarjanje

Vmesnik 3-osnega žiroskopskega senzorja BMG160 z Raspberry Pi: 5 korakov

Povezovanje 3-osnega žiroskopskega senzorja BMG160 z Raspberry Pi: V današnjem svetu je več kot polovica mladih in otrok navdušena nad igranjem iger in vsi tisti, ki ga imajo radi, navdušeni nad tehničnimi vidiki iger, se zavedajo pomena zaznavanja gibanja na tem področju. Presenetilo nas je tudi isto

Vmesnik 3-osnega žiroskopskega senzorja BMG160 z delci: 5 korakov

Povezovanje 3-osnega žiroskopskega senzorja BMG160 z delci: V današnjem svetu je več kot polovica mladih in otrok navdušena nad igranjem iger, vsi, ki so navdušeni nad tehničnimi vidiki iger, pa se zavedajo pomena zaznavanja gibanja v to domeno. Presenetilo nas je tudi isto

3D natisnjeni prilagojeni etuiji USB - podrobnosti: 4 koraki

3D natisnjeni osebni ohišji USB - podrobnosti: Pozdravljeni, moje ime je Emese. Naredil sem https://customflashdrive.co.uk/3d-print-your-own spletno mesto. To je kraj, kjer lahko prilagodite ohišje USB s 3D -tiskanjem. Osebje USB -ohišje s 3D -tiskanjem je preprosto: dodate svoje besedilo do 10 znakov in izberete