Kazalo:

- Avtor John Day day@howwhatproduce.com.

- Public 2024-01-30 12:03.

- Nazadnje spremenjeno 2025-01-23 15:08.

Zakaj še en projekt varilca?

Izdelava točkovnega varilca je eden (verjetno nekaj) primerov, v katerih lahko zgradite nekaj za del cene komercialne različice s primerljivo kakovostjo. In tudi če gradnja pred nakupom ni zmagovalna strategija, je zelo zabavno!

Zato sem se odločil, da se lotim projekta, in pogledal, kako so to storili drugi ljudje. Na spletu je dobesedno na tone zanimivih informacij in videoposnetkov o tem, s precej širokimi razlikami v kakovosti oblikovanja in izdelave.

Kakovost gradnje, ki jo je mogoče realno doseči, je odvisna od razpoložljivega orodja, strojev in zmogljivosti, zato ni bilo presenetljivo videti precej široke razlike na tem področju. Po drugi strani pa nisem pričakoval, da bo večina projektov uporabila preprosto ročno stikalo za zagon in ustavitev postopka varjenja.

Pravzaprav je natančna kontrola časa varjenja ključnega pomena za kakovost vaših zvarov in tega ne morete doseči z ročnim obračanjem stikala.

Zdelo se mi je, da čeprav je gradnja točkovnega varilca tema, ki je bila verjetno že do smrti pretepana, bi morda lahko naredili boljši stroj z uporabo postopka varjenja v treh korakih z natančnimi časovnimi razporedi, kot to počnejo profesionalni stroji. Zato sem si za svoj projekt dal pet glavnih oblikovalskih ciljev:

Podpora za varjenje v treh korakih

Natančni in nastavljivi časi

Sposobnost trajnega shranjevanja in pridobivanja varilnih profilov

Enostavnost oblikovanja in izdelave

Uporaba samo običajno dostopnih komponent

Rezultat je moj točkovni varilnik 1-2-3, v tem navodilu pa bom razložil del projekta, ki nadzoruje postopek varjenja. Video in ta navodila kažejo slike prototipnega varilca, preden so vse komponente nameščene v ustrezno ohišje. Plošča za ta projekt je opisana v ločenem navodilu.

Če se morate seznaniti s pojmom odpornega varjenja in kako lahko naredite varilca z mikrovalovnim transformatorjem, to storite, preden nadaljujete. Osredotočil se bom na nadzor varilca, ne na to, kako varilec deluje ali kako ga zgraditi. Menim, da je to dobro pokrito drugje.

Korak: Recept

Poglejmo sestavine odpornega varilca:

Varilni transformator. Zagotavlja nizko napetostno/visokotokovno moč, potrebno za uporovno varjenje s pretvorbo omrežne napetosti AC. Varilni transformator za samovarjenega varilca običajno dobimo s pretvorbo transformatorja za mikrovalovno pečico za nizkonapetostni in visokotokovni izhod. To naredimo tako, da odstranimo visokonapetostno sekundarno navitje iz MOT -a in navimo novo sekundarno navitje, sestavljeno iz nekaj zavojev zelo debelega bakrenega kabla. Na YouTubu je veliko videoposnetkov, ki vam pokažejo, kako to storiti

Napajalni tokokrog. Vklopi in izklopi varilni transformator, njegovo delovanje pa nadzoruje krmilno vezje. Napajalno vezje deluje pri omrežni napetosti

Krmilno vezje. Nadzira vse operacije za varilca:

- Uporabniku omogoča shranjevanje in pridobivanje časov varjenja.

- In nenazadnje uporabniku omogoča, da začne postopek varjenja s pošiljanjem ukazov v napajalno vezje, ki vklopi in izklopi transformator.

Uporabniku omogoča nastavitev in spreminjanje časov varjenja

Uporabniški vmesnik. Uporabnik komunicira s krmilnim vezjem prek uporabniškega vmesnika

Ta navodila opisujejo uporabniški vmesnik in krmilno vezje. Zasnova uporabniškega vmesnika in krmilnega vezja, ki jo predlagam, sta pravzaprav precej neodvisni od drugih blokov in ju je mogoče zlahka nadgraditi na obstoječega varilca, če vaša trenutna inkarnacija napajalnega tokokroga lahko upravlja digitalni izhodni signal iz krmilnega vezja. Torej, če že imate elektronsko vklopljen varilec, lahko poleg tega dodate tukaj opisane komponente upravljanja in uporabniškega vmesnika, brez drugih sprememb.

Če imate trenutno samo ročno stikalo za vklop, boste morali zgraditi tudi električno vezje.

Preden opišemo delovanje strojne programske opreme za krmilno vezje, poglejmo nekoliko podrobneje, kako poteka postopek varjenja.

2. korak: 1-2-3 Varjenje

Profesionalni varilni stroji se ne zvarijo v enem koraku; uporabljajo samodejno zaporedje v treh korakih. Tristopenjsko odporno varjenje je sestavljeno iz:

Korak ogrevanja. Varilni transformator je vklopljen in tok teče skozi elektrode skozi obdelovance. To je namenjeno samo segrevanju kovine

Korak stiskanja: varilni transformator je izklopljen; obdelovanci so tesno pritisnjeni drug proti drugemu. Površine zmehčanih vročih kovin imajo zdaj zelo dober mehanski in električni stik

Varilni korak: Varilni transformator se ponovno vklopi. Kovinske površine, ki so zdaj v tesnem stiku, so varjene pod pritiskom

Trajanje posameznih korakov na splošno ni enakomerno in je odvisno od razpoložljivega toka varilca, vrste materiala, ki ga poskušate zvariti (predvsem odpornosti in tališča), ter debeline obdelovancev.

Mnogi varilni varilci, ki sem jih sam izdelal, nimajo avtomatiziranega krmiljenja časa, zaradi česar je ponovljivo in zanesljivo delovanje zelo težko.

Nekateri imajo možnost nastavitve časa varjenja, pogosto s potenciometrom. Kerry Wong je v tem razredu naredil zelo lepo z dodatnim parom elektrod posebej za varjenje baterij.

Zelo malo samovarjenih varilcev lahko samodejno izvede tri korake varjenja, kot je opisano zgoraj. Nekateri imajo le en niz fiksnih trajanja, na primer ta in ta. Z drugimi lahko spremenite nekatera trajanja, na primer s tem. Ima določeno trajanje korakov ogrevanja in stiskanja, trajanje zvarnega koraka pa lahko spreminjate s potenciometrom.

Zaradi tega je postopek delno nastavljiv, vendar bo morda težko znova najti nastavitev, ko boste želeli po določenem času znova zvariti določen material jezička baterije. Ko najdete pravi čas za določeno kombinacijo materiala in debeline, vam ne bo treba tega ponavljati znova. To je izguba časa (in materiala) in je lahko malce frustrirajuće.

Tukaj si (no, jaz) resnično želim popolno prilagodljivost (nastavljivost) za vse časovne razporede in možnost shranjevanja in pridobivanja nastavitev, ko jih popravimo.

Na srečo ni tako težko. Poglejmo, kako nadzorovati tristransko odporno varjenje.

Korak 3: 1-2-3 Nadzor varjenja

Krmilno vezje izvajamo z mikrokrmilnikom (MCU). Vdelana programska oprema MCU deluje kot državni stroj s štirimi stanji, kot smo videli v prejšnjem koraku:

o Stanje 0: Ne varjenje

o Stanje 1: Varjenje, korak ogrevanja

o Stanje 2: Varjenje, korak stiskanja

o Stanje 3: Varjenje, korak varjenja

Za opis programskega toka uporabljam psevdo kodo v slogu C, ker jo je enostavno povezati z dejansko kodo MCU, ki je napisana v C/C ++.

Po nastavitvenem koraku glavna zanka MCU obravnava vnos uporabnika in prehode stanja na naslednji način:

01: zanka

02: stikalo (stanje) {03: primer 0: 04: readUserInput 05: primer 1, 2, 3: 06: če (čas za varjenje je potekel) {07: // premaknite se v naslednje stanje 08: stanje = (stanje + 1) % 4; 09: preklopite krmiljenje moči 10: if (stanje ni 0) {11: nastavite trajanje novega koraka in znova zaženite časovnik varjenja 12:} 13:} 14: končna zanka

Če je trenutno stanje 0, potem preberemo stanje uporabniškega vmesnika, da obdelamo vnos uporabnika in se premaknemo na naslednjo ponovitev.

Za nadzor trajanja varilnih korakov uporabljamo časovnik za varjenje. Predpostavimo, da se je zaporedje varjenja šele začelo, ko vnesemo izjavo o stikalu. Nadzor moči je vklopljen, varilni transformator je pod napetostjo in trenutno stanje je 1.

Če čas za varjenje ni potekel, se pogoj (vrstica 6) oceni na false, izstopimo iz stavka stikala in preidemo na naslednjo iteracijo zanke dogodka.

Če je čas za varjenje potekel, vnesemo pogojno (vrstica 6) in nadaljujemo:

1. Izračunajte in shranite naslednje stanje (vrstica 8). Za upoštevanje pravilnega zaporedja stanj 1-2-3-0 uporabljamo aritmetiko po modulu 4. Če je trenutno stanje 1, se premaknemo na stanje 2.

2. Nato preklopimo nadzor moči (vrstica 9). V stanju 1 je bil vklopljen nadzor moči, zato je zdaj izklopljen (kot bi moral biti v stanju 2, pritisnite korak, pri čemer varilni transformator ni pod napetostjo).

3. Stanje je zdaj 2, zato vnesemo pogojno v vrstico 10.

4. Nastavite čas za varjenje za novo trajanje koraka (trajanje koraka stiskanja) in znova zaženite čas za varjenje (vrstica 11).

Naslednje ponovitve glavne zanke bodo precej nepredvidljive, dokler časovnik za varjenje spet ne poteče, to je, da je korak stiskanja zaključen.

V tem trenutku vnesemo telo pogojnega v vrstico 6. Naslednje stanje (stanje 3) se izračuna v 8. vrstici; napajanje transformatorja se ponovno vklopi (linija 9); časovnik varjenja je nastavljen na trajanje koraka varjenja in se znova zažene.

Ko časovnik znova poteče, se v vrstici 8 izračuna naslednje stanje (stanje 0), zdaj pa vrstica 11 ni izvedena, zato se časovnik ne zažene znova, ko smo končali z varilnim ciklom.

Na naslednji iteraciji zanke smo spet pri obdelavi vnosa uporabnika (vrstica 4). Končano.

Kako pa sploh začnemo postopek varjenja? No, začnemo, ko uporabnik pritisne gumb za varjenje.

Gumb za varjenje je povezan z vhodnim zatičem MCU, ki je pritrjen na strojno prekinitev. S pritiskom na gumb pride do prekinitve. Vodnik prekinitev začne postopek varjenja tako, da nastavi stanje na 1, nastavi čas varjenja na čas ogrevanja, vklopi čas za varjenje in vklopi nadzor moči:

19: startWelding

20: stanje = 1 21: nastavite trajanje koraka ogrevanja in začnite čas za varjenje 22: vklopite krmiljenje moči 23: konec zagona Varjenje

4. korak: UI, stanje pripravljenosti in drugi zapleti vdelane programske opreme

Uporabniški vmesnik je sestavljen iz zaslona, dajalnika s potisnim gumbom, trenutnega gumba in LED. Uporabljajo se na naslednji način:

Zaslon uporabniku daje povratne informacije za konfiguracijo in prikazuje napredek med varjenjem

Dajalnik s pritiskom na gumb nadzira vso interakcijo z vdelano programsko opremo, razen zagona zaporedja varjenja

Za zagon zaporedja varjenja pritisnete trenutni gumb

LED lučka sveti med varjenjem in v stanju pripravljenosti večkrat zbledi

Poleg nadzora varilnega postopka, kot je razloženo v prejšnjem koraku, mora vdelana programska oprema narediti več stvari:

Branje vnosa uporabnika. To vključuje branje položaja dajalnika in stanja gumba. Uporabnik lahko zavrtite kodirnik v levo ali desno, da se premaknete iz enega elementa menija v drugega in spremenite parametre na zaslonu, ali pa pritisnite gumb kodirnika, da potrdite vneseno vrednost ali se pomaknete za eno raven navzgor po strukturi menija

-

Posodabljanje uporabniškega vmesnika.

Zaslon je posodobljen, da odraža dejanja uporabnikov

Zaslon se posodobi, da odraža potek varilnega procesa (poleg trajanja trenutnega koraka v zaporedju varjenja prikažemo indikator)

LED se prižge, ko začnemo z varjenjem, in ugasne, ko končamo

Ostani v pripravljenosti. Koda spremlja, koliko časa je bil uporabnik neaktiven, in preide v stanje pripravljenosti, ko obdobje neaktivnosti preseže prednastavljeno mejo. V stanju pripravljenosti je zaslon izklopljen, LED dioda na uporabniškem vmesniku pa večkrat zbledi, da signalizira stanje pripravljenosti. Uporabnik lahko izstopi iz stanja pripravljenosti z vrtenjem kodirnika v obe smeri. V stanju pripravljenosti uporabniški vmesnik ne bi smel reagirati na druge interakcije uporabnikov. Upoštevajte, da lahko varilec vstopi v stanje pripravljenosti le, ko je v stanju 0, npr. ne med varjenjem

Privzeto upravljanje, shranjevanje in pridobivanje profilov. Vdelana programska oprema podpira 3 različne varilne profile, to je nastavitve za 3 različne materiale/debeline. Profili so shranjeni v bliskovnem pomnilniku, zato ne bodo izgubljeni, ko varilca izklopite

Če se sprašujete, sem dodal funkcijo pripravljenosti, da preprečim vžig zaslona. Ko je varilnik napajan in ne uporabljate uporabniškega vmesnika, se znaki na zaslonu ne spremenijo in lahko povzročijo opekline. Vaša kilometrina se lahko razlikuje glede na tehnologijo prikaza, vendar uporabljam zaslon OLED in so nagnjeni k vžge precej hitro, če ne skrbite, zato je dobra ideja, da samodejno izklopite zaslon.

Vse zgoraj seveda zaplete "pravo" kodo. Vidite lahko, da je za narediti lepo zavit kos programske opreme nekaj več dela, kot smo si ogledali v prejšnjih korakih.

To potrjuje pravilo, da je s programsko opremo izvajanje tega, kar gradite okoli osnovne funkcionalnosti, pogosto bolj zapleteno kot izvajanje same osnovne funkcije!

Celotno kodo boste našli v povezavi do skladišča na koncu tega navodila.

5. korak: Krmilno vezje

Vdelana programska oprema je bila razvita in preizkušena z uporabo teh komponent:

-

Krmilno vezje:

Arduino Pro Mini 5V 16MHz

-

Uporabniški vmesnik:

- Rotacijski dajalnik s pritiskom na gumb

- 0,91 "128x32 I2C bel OLED zaslon DIY na osnovi SSD1306

- Takojšnji gumb z vgrajeno LED

Seveda vam pri gradnji ni treba uporabljati ravno teh komponent, vendar boste morda morali spremeniti kodo, če tega ne storite, še posebej, če spremenite vmesnik, vrsto ali velikost zaslona.

Dodelitev pin Arduino:

-

Vhod:

- Zatiči A1 A2 A3 do vrtljivega dajalnika, ki se uporabljajo za izbiro/spreminjanje profilov in parametrov

- Pin 2 je povezan z začasnim gumbom, ki ga pritisnemo za začetek varjenja. Potisni gumb je običajno pritrjen na ploščo poleg dajalnika in ga je mogoče povezati vzporedno s pedalnim stikalom.

-

Izhod:

- Zatiči A4/A5 za I2C, ki nadzorujejo zaslon.

- Pin 11 za digitalni izhod na LED, ki se vklopi med varilnim ciklom in zbledi v stanju pripravljenosti. Na shemi ni omejevalnega upora za LED, ker sem uporabil LED, vgrajen v gumb za varjenje, ki je priložen serijskemu uporu. Če uporabljate ločen LED, boste morali bodisi dodati zaporedni upor med pin 11 Pro Mini in pin 3 konektorja J2 ali pa ga spajati zaporedno z LED na sprednji plošči.

- Pin 12 za digitalni izhod v napajalni tokokrog (vhod v napajalni tokokrog). Ta zatič je običajno NIZKA in bo med varilnim ciklom postala VISOKO-NIZKA-VISOKA.

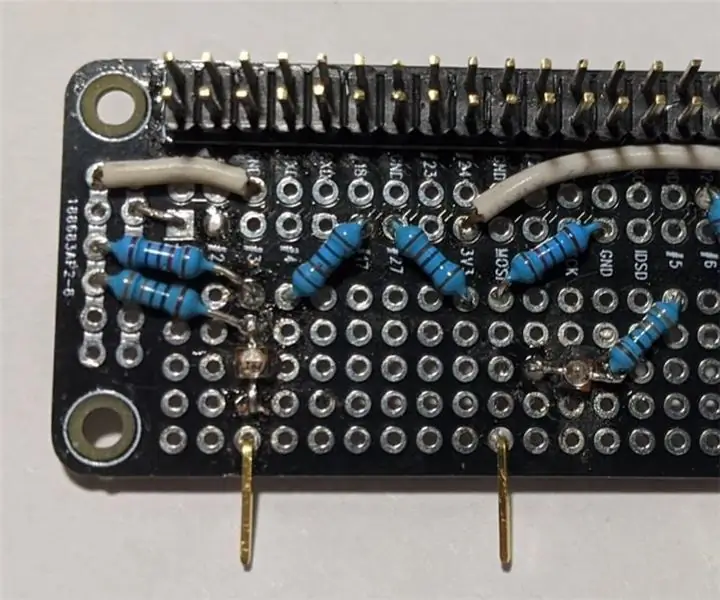

Po izdelavi prototipov na plošči sem krmilno vezje namestil na samostojno proto ploščo, vključno z omrežnim napajalnim modulom (HiLink HLK-5M05), kondenzatorjem in upori, ki odstranijo varilni gumb, ter priključke za zaslon, dajalnik, LED, gumb in izhod napajalnega tokokroga. Priključki in komponente so prikazani na shemi (razen modula za napajanje).

Obstaja tudi konektor (J3 na shemi) za nožno stikalo, vzporedno povezano z gumbom za varjenje, tako da lahko začnete variti bodisi s plošče bodisi z nožnim stikalom, kar se mi zdi bolj priročno.

Priključek J4 je povezan z vhodom optičnega sklopnika močnostnega tokokroga, ki je v prototipu nameščen na ločeni proto plošči.

Za povezavo z zaslonom (priključek J6) mi je dejansko bilo lažje uporabiti 4-žilni ploski kabel z dvema žicama, ki gresta do dvo-polnega konektorja (kar ustreza nožicam 1, 2 J6), in dve žici z žensko Dupont priključki, ki gredo neposredno na nožice A4 in A5. Na A4 in A5 sem spajkal dvopolni moški nosilec neposredno na ploščo Pro Mini.

Verjetno bom v končni zgradbi dodal tudi debouncing za gumb kodirnika. Izboljšana zasnova PCB za ta projekt je opisana v ločenem navodilu.

6. korak: Močnostni tokokrog

OPOZORILO: Močnostni tokokrog deluje pri omrežni napetosti s tokovi, ki zadostujejo, da vas ubijejo. Če nimate izkušenj z električnim omrežjem, ga ne poskušajte zgraditi. Za delo na omrežnih napetostnih vezjih morate uporabiti vsaj izolacijski transformator.

Shema močnostnega tokokroga je zelo standardna za krmiljenje induktivne obremenitve s sistemom TRIAC. Signal iz krmilnega krmilnega vezja poganja oddajniško stran optičnega sklopnika MOC1, stran detektorja pa vodi vrata triaka T1. Triac preklaplja obremenitev (MOT) prek priklopnega omrežja R4/CX1.

Optoelement. MOC3052 je optični sklopnik z naključno fazo in ne tipa ničelnega prehoda. Uporaba močnega faznega preklapljanja je primernejša od preklopa ničelnega prehoda za močno induktivno obremenitev, kot je MOT.

TRIAC. Triak T1 je BTA40, ki je ocenjen za 40A neprekinjen tok v stanju delovanja, kar se lahko zdi pretirano glede na tok, ki ga porabi MOT v stanju dinamičnega ravnovesja. Glede na to, da ima obremenitev precej visoko induktivnost, nas mora skrbeti ocena neprekinjenega največjega trenutnega toka. To je začetni tok obremenitve. Med prehodom ob vklopu ga MOT črpa vsakič in bo nekajkrat višji od toka vklopa. BTA40 ima neprekinjen prenapetostni vršni tok 400 A pri 50 Hz in 420A pri 60 Hz.

TRIAC paket. Še en razlog za izbiro BTA40 je, da je na voljo v paketu RD91 z izoliranim jezičkom in ima moške lopatice. Ne vem za vas, ampak raje imam izoliran jeziček za napajalne polprevodnike pri omrežni napetosti. Poleg tega moški priključki lopate ponujajo trdno mehansko povezavo, ki omogoča, da je pot velikega toka (žice, označene s A na shemi) popolnoma zadržana od proto ali PCB plošče. Pot velikega toka gre skozi (debelejše) rjave žice, označene z A na sliki. Rjave žice so na sponke triac lopate povezane prek priključkov, ki so prek (tanjših) modrih žic povezani tudi z RC mrežo na plošči. S tem montažnim trikom je velika tokovna pot izven proto ali PCB plošče. Načeloma bi lahko storili enako s spajkalnimi žicami na nogah pogostejšega paketa TOP3, vendar bi bila sestava mehansko manj zanesljiva.

Za prototip sem triak namestil na majhen hladilnik z idejo, da naredim nekaj meritev temperature in ga po možnosti namestim na večji hladilnik ali celo v neposrednem stiku s kovinskim ohišjem za končno izdelavo. Opazil sem, da se triac komaj segreje, deloma zato, ker je ustrezno prevelik, predvsem pa zato, ker je večina izgube moči v stičišču posledica preklopa stanja prevodnosti in se v tej aplikaciji triac očitno ne preklaplja pogosto.

Snubber omrežje. R4 in CX1 sta mrežica, ki omejuje hitrost spremembe, ki jo opazi triak, ko je obremenitev izklopljena. Ne uporabljajte nobenega kondenzatorja, ki bi ga lahko imeli v zabojniku za rezervne dele: CX1 mora biti kondenzator tipa X (ali bolje Y-tipa), ki ustreza nazivni napetosti.

Varistor. R3 je varistor velikosti, ki ustreza vaši najvišji vrednosti omrežne napetosti. Shema prikazuje varistor z nazivno močjo 430 V, ki je primeren za omrežno napetost 240 V (previdno, napetost v kodi varistorja je najvišja vrednost, ne vrednost RMS). Uporabite varistor z nazivno napetostjo 220V za omrežno napetost 120V.

Napaka komponente. Dobra praksa je, da se vprašate, kakšne bi bile posledice okvare komponente in ugotovite najhujše scenarije. Slaba stvar, ki bi se lahko zgodila v tem vezju, je okvara triaka in kratki stiki A1/A2. Če se to zgodi, bi bil MOT trajno pod napetostjo, dokler je triak v kratkem stiku. Če ne bi opazili šumenja transformatorja in bi trajno varili z MOT -om, bi se pregreli/uničili obdelovanec/elektrode (ni lepo) in bi se morda pregreli/stalilo izolacijo kabla (zelo slabo). Zato je dobro, da v to okvaro vključite opozorilo. Najlažje je priključiti svetilko vzporedno s primarno MOT. Lučka bo zasvetila, ko je MOT vklopljen, in bo dala vizualni znak, da varilec dela po predvidevanjih. Če lučka sveti in ostane prižgana, veste, da je čas, da izvlečete vtič. Če ste si video ogledali na začetku, ste morda opazili, da se med varjenjem v ozadju prižge in ugasne rdeča žarnica. To je rdeča luč.

MOT ni zelo dobro obremenjen, vendar kljub temu, da sem bil sprva nekoliko zaskrbljen zaradi zanesljivosti preklopa prek napajalnega vezja, nisem zasledil nobenih težav.

7. korak: Končne opombe

No, najprej se najlepše zahvaljujem številnim ljudem, ki so si vzeli čas, da na internetu pojasnijo, kako zgraditi točkovnega varilca s preoblikovanim transformatorjem za mikrovalovno pečico. To je bil velik zagon za celoten projekt.

Kar zadeva vdelano programsko opremo Spot Welder 1-2-3, bi bilo dolgo in mukotrpno delo napisati kodo brez abstrakcij, ki jih poleg standardne Arduino IDE ponujajo številne knjižnice. Te knjižice časovnika (RBD_Timer), kodirnika (ClickEncoder), menijev (MenuSystem) in EEPROM (EEPROMex) knjižnic se mi zdijo zelo koristne.

Kodo vdelane programske opreme lahko prenesete iz skladišča kod kod Spot Welder 1-2-3.

Če nameravate to zgraditi, toplo priporočam uporabo tukaj opisane zasnove tiskanega vezja, ki vključuje številne izboljšave.

Priporočena:

Strojna in programska oprema Hack Smart Devices, Tuya and Broadlink LEDbulb, Sonoff, BSD33 Smart Plug: 7 korakov

Strojna in programska oprema Hack Smart Devices, Tuya and Broadlink LEDbulb, Sonoff, BSD33 Smart Plug: V tem navodilu vam pokažem, kako sem z lastno vdelano programsko opremo prebliskal več pametnih naprav, tako da jih lahko upravljam z MQTT prek moje nastavitve Openhab. nove naprave, ko sem jih vdrl. Seveda obstajajo druge programske metode, ki temeljijo na prilagoditvi f

Strojna oprema za odpiranje garažnih vrat Raspberry Pi Zero: 10 korakov

Strojna oprema za odpiranje garažnih vrat Raspberry Pi Zero: Eden od navdihov za ta projekt je bil odličen pouk pri odpiraču za garažna vrata Raspberry Pi 3, skupaj z več drugimi, ki jih najdemo na internetu. Ker nisem izkušen elektronik, sem opravil še veliko dodatnih raziskav o načinih, kako

Kako zgraditi lasten anemometer z uporabo trstičnih stikal, senzorja Hallovih učinkov in nekaj zapiskov na Nodemcu - 2. del - Programska oprema: 5 korakov (s slikami)

Kako zgraditi svoj lastni anemometer z uporabo trstičnih stikal, senzorja Hallovih učinkov in nekaj zapiskov na Nodemcu - 2. del - Programska oprema: Uvod To je nadaljevanje prve objave "Kako zgraditi svoj lastni anemometer z uporabo trstičnih stikal, senzorja Hall efekta in nekaterih ostankov" na Nodemcu - 1. del - Strojna oprema " - kjer pokažem, kako sestaviti merilnik hitrosti in smeri vetra

Kako zgraditi svoj lastni anemometer z uporabo trstičnih stikal, Hall -ovega senzorja in nekaterih ostankov na Nodemcu. - 1. del - Strojna oprema: 8 korakov (s slikami)

Kako zgraditi lasten anemometer z uporabo trstičnih stikal, Hall -ovega senzorja in nekaj zapiskov na Nodemcu. - 1. del - Strojna oprema: Uvod Odkar sem začel študirati Arduino in kulturo ustvarjalca, sem rad ustvarjal uporabne naprave z uporabo odpadkov in ostankov, kot so pokrovčki za steklenice, kosi PVC, pločevinke za pijačo itd. življenje vsakemu kosu ali partnerju

Ustvarite Alexa spretnosti v oblaku9- kreditna kartica ali strojna oprema nista potrebni: 7 korakov (s slikami)

Ustvarite Alexa spretnosti z Cloud9- brez kreditne kartice ali strojne opreme: Pozdravljeni, danes vam bom pokazal, kako z uporabo Cloud9 ustvariti lastno veščino Amazon Alexa. Za tiste, ki ne veste, je Cloud9 spletna IDE, ki podpira veliko različnih jezikov in je stoodstotno brezplačna - brez potrebe po kreditni kartici