Kazalo:

- Zaloge

- Korak: Oblikovanje CAD

- 2. korak: Oblikovanje LED PCB

- 3. korak: Rezanje bakrene folije

- 4. korak: Prenos bakrene folije

- 5. korak: Spajkanje LED

- 6. korak: PCB mikrokrmilnika

- 7. korak: utripanje zagonskega nalagalnika

- Korak 8: Lasercut ohišje

- 9. korak: Povezovanje slojev

- 10. korak: nalaganje kode

- 11. korak: Končana kocka

- Avtor John Day day@howwhatproduce.com.

- Public 2024-01-30 12:03.

- Nazadnje spremenjeno 2025-01-23 15:08.

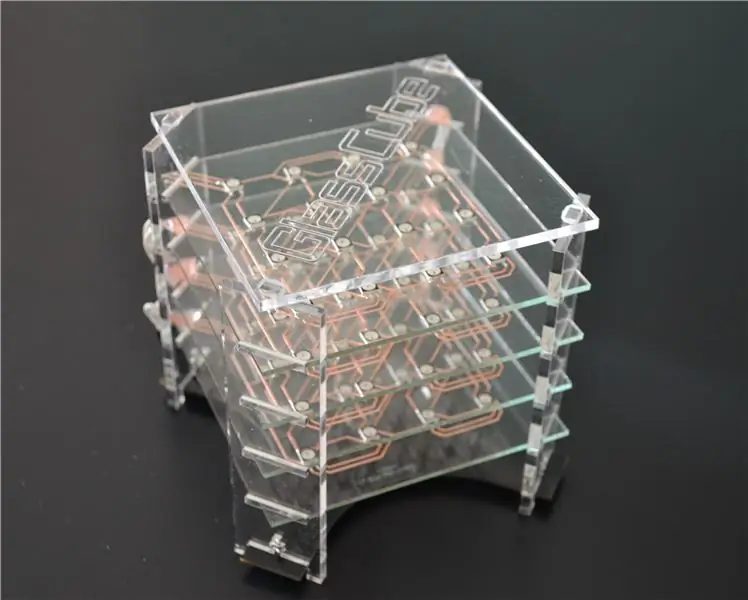

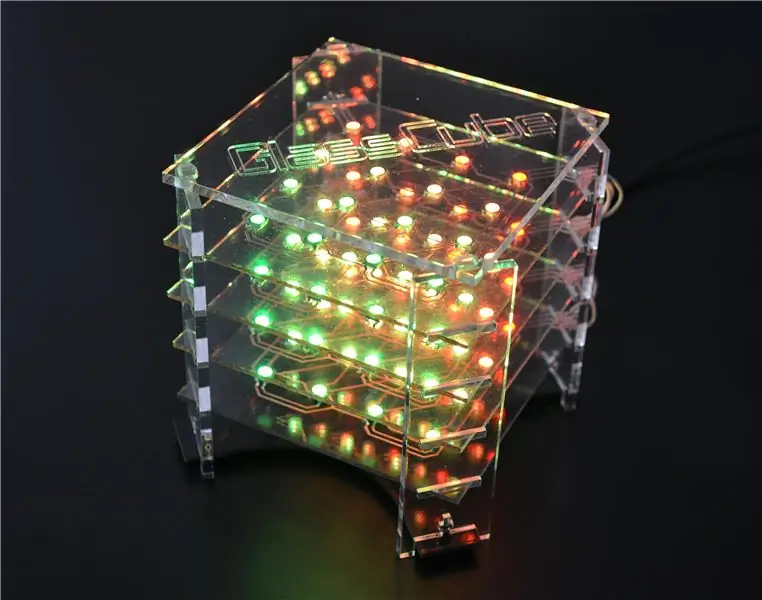

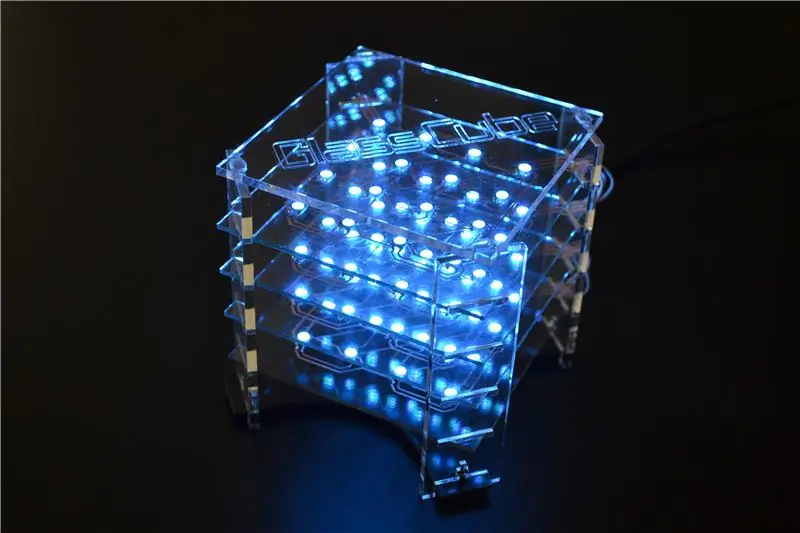

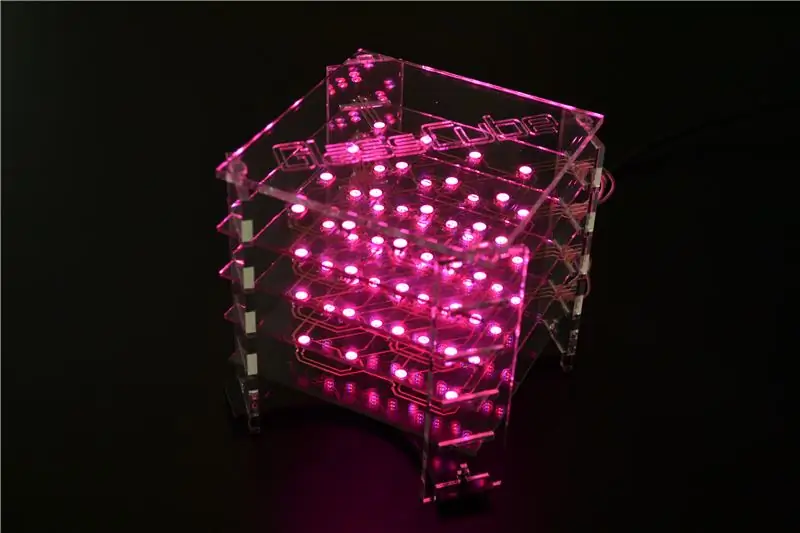

Moja prva navodila na tem spletnem mestu je bila LED kocka 4x4x4 s steklenimi tiskanimi vezji. Običajno ne maram dvakrat delati istega projekta, pred kratkim pa sem naletel na ta videoposnetek francoskega proizvajalca Helioxa, ki me je navdušil, da naredim večjo različico svoje prvotne kocke. V svojem videu Heliox ponuja veliko enostavnejši postopek za izdelavo steklenih PCB-jev, ki ne vključuje jedkanja, ampak namesto tega s ploterjem izreže sledi iz samolepilne bakrene folije, ki se nato prenese na stekleno podlago. Ker ploterji niso tako dragi in bi jim lahko prišli prav tudi pri drugih projektih, sem pravkar dobil enega, ki bi sam preizkusil postopek.

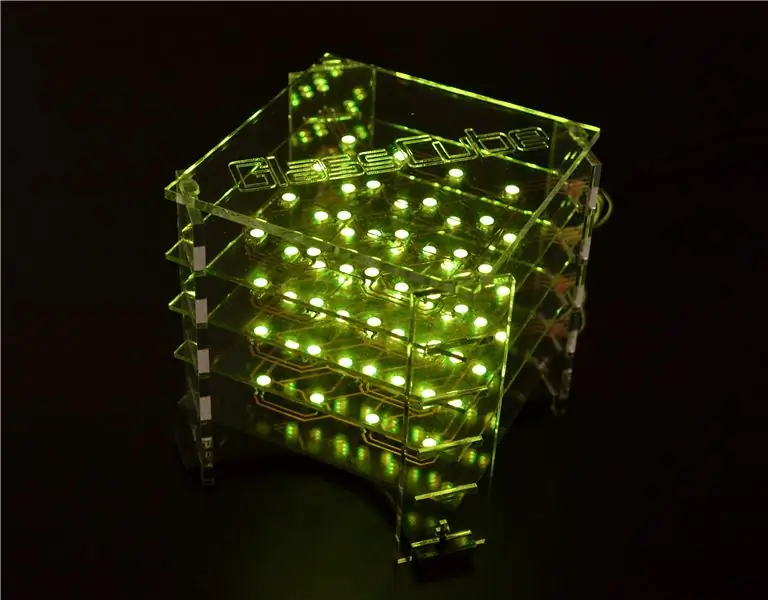

Poleg večje različice moje prvotne kocke ta različica uporablja tudi tiskano vezje po meri, ki temelji na mikrokrmilniku SAMD21 in ohišju iz lasersko izrezanega akrila. Kocko je mogoče programirati z Arduino IDE in je združljiva tudi s CircuitPythonom.

Komplet GlassCube je zdaj na voljo tudi na Tindie.

Če ste kupili komplet, morate le spajkati LED (korak 5), sestaviti ohišje (korak 8) in med seboj povezati plasti (korak 9)

Zaloge

- 64 kosov - WS2812B 5050 SMD LED (npr. Aliexpress)

- 4 kosi - 100 x 100 x 2 mm steklena plošča (našel sem tega res poceni nemškega dobavitelja, ki zaračunava le 0,20 EUR/kos)

- 2 kos - A4 listi samolepilne bakrene folije (npr. Amazon)

- 1 papir za prenos papirja v ploskev (npr. Amazon)

- 1 komplet - lasercut akril (glej spodaj)

- 1 PCB po meri (glej spodaj)

- 4 kosi vijakov M2x8 + matice

Skupni stroški vseh materialov, vključno s storitvijo laserskega rezanja in izdelavo PCB, znašajo približno 100 EUR.

Orodja

- Ploter Silhouette Portrait 2 (npr. Amazon)

- laserski rezalnik ali spletna storitev laserskega rezanja (uporabljam snijlab.nl)

- spajkalnik

- grelna plošča ali peč za ponovno polnjenje za SMD spajkanje (ali napredne veščine ročnega spajkanja)

Korak: Oblikovanje CAD

Dimenzije ohišja in tiskane plošče GlassCube so bile oblikovane v Fusion360, spodaj sem priložil zasnovo.

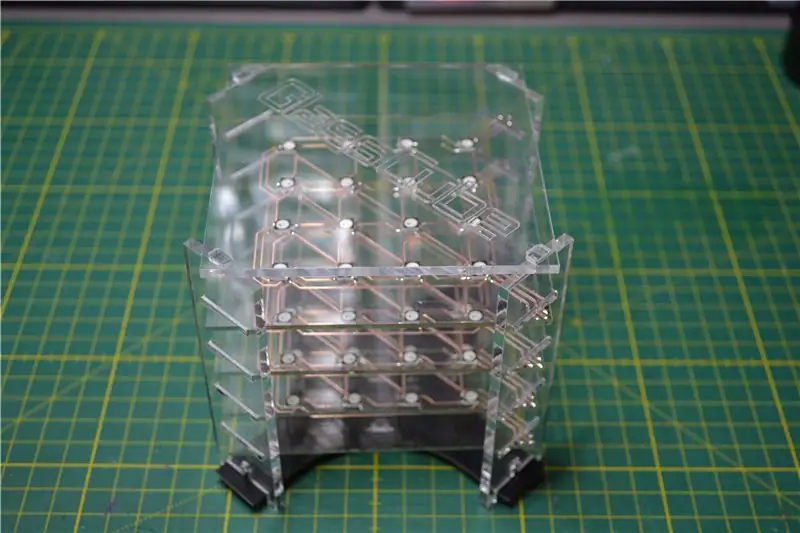

Robni stebri in zgornja plošča so izdelani iz 3 mm debelega prozornega akrila. Plasti z LED diodami so narejene iz 2 mm debelega stekla. Spodnja plošča je PCB po meri.

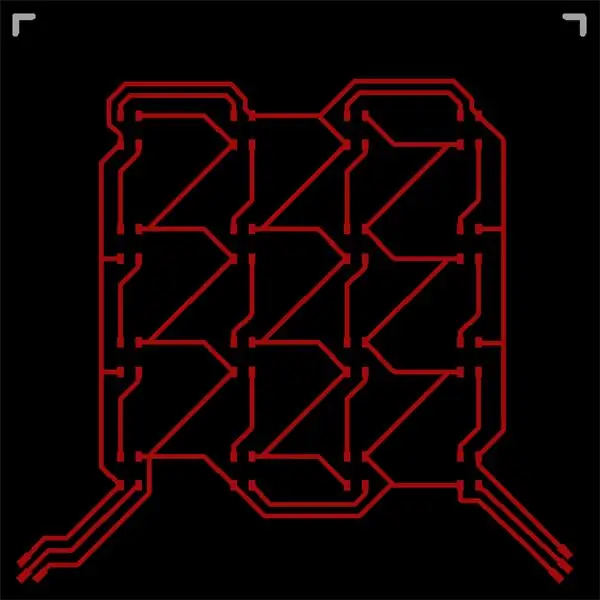

2. korak: Oblikovanje LED PCB

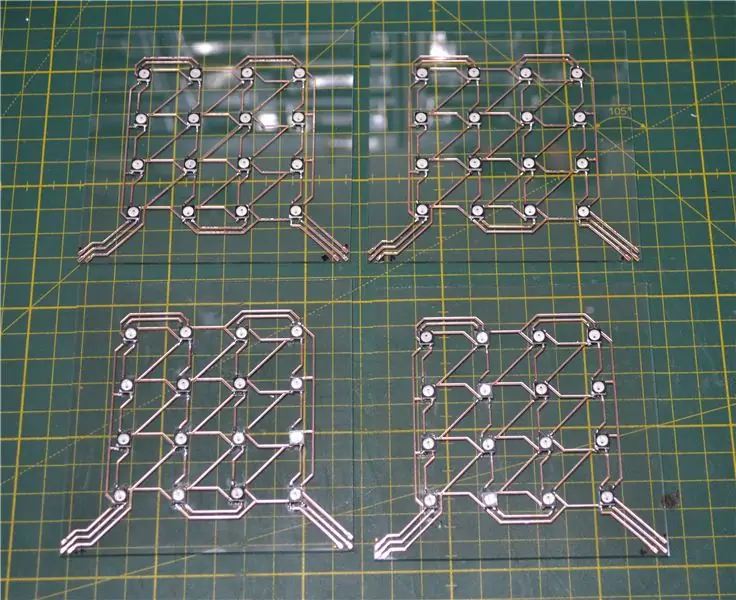

Za oblikovanje steklenih tiskanih vezij sem uporabil Eagle. Ker rezanje sledi s ploterjem ni tako natančno kot njihovo jedkanje z metodo prenosa tonerja, je minimalna širina sledi omejena. Poskusil sem različne širine sledi in ugotovil, da je 32 milj najmanjša velikost, ki bi jo lahko uporabil kot tanjše sledi, ki se pogosto luščijo med risanjem.

Da bi lahko izrezali sledi iz bakrene folije, smo morali postavitev plošče pretvoriti v dxf. Vzela sem si nekaj časa, da sem ugotovila, kako to narediti pravilno, zato mi dovolite, da podrobno preučim korake

- odprta postavitev deske v Eaglu

- skrije vse plasti razen zgornje

- kliknite Datoteka-> Natisni, nato izberite Natisni v datoteko (pdf)

- Odpri pdf v Inkscapeu

- z orodjem za zbiranje poti označite eno sled, nato kliknite E dit-> Select Same-> Stroke Style, to naj označi vse sledi (ne pa tudi blazinic)

- kliknite P ath-> Stroke to Path, ki pretvori orise poti v nove poti

- označite vse poti (vključno blazinice) tako, da izberete orodje za izbiro poti in nato pritisnete ctrl+a

- kliknite P ath-> Združite, to bi moralo združiti vse poti in odstraniti vse rezane črte znotraj "zapolnjenih" področij

- kliknite Datoteka-> Shrani kot in izberite *.dxf kot obliko datoteke

Datoteko dxf najdete tukaj na mojem GitHubu.

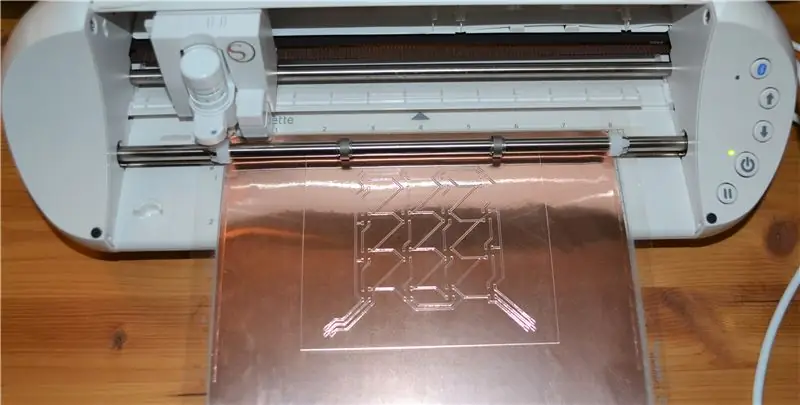

3. korak: Rezanje bakrene folije

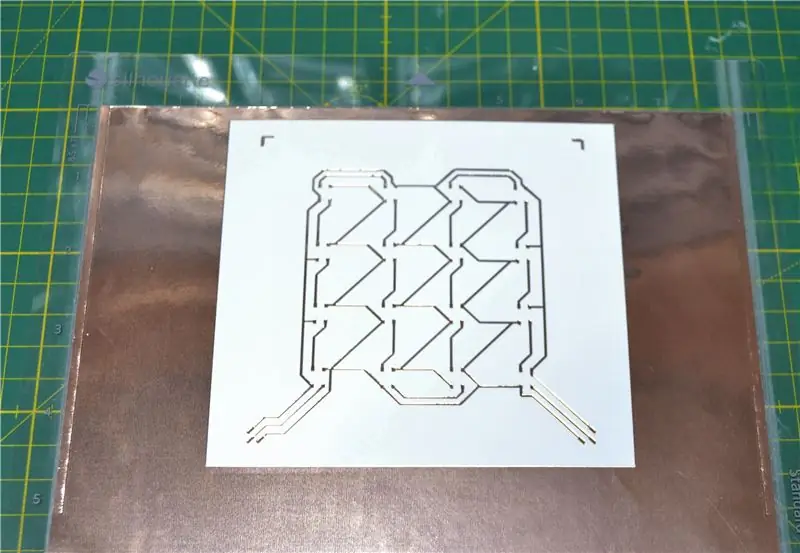

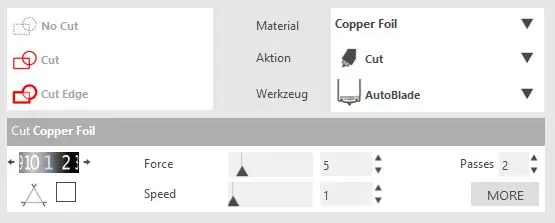

Datoteka dxf je bila izrezana iz listov A4 samolepilne bakrene folije s ploterjem Silhouette Portrait 2. Bakrene pločevine so bile najprej pritrjene na priloženo samolepilno rezalno preprogo. Nastavitve programske opreme, ki sem jih uporabil za rezanje, so prikazane na priloženi sliki.

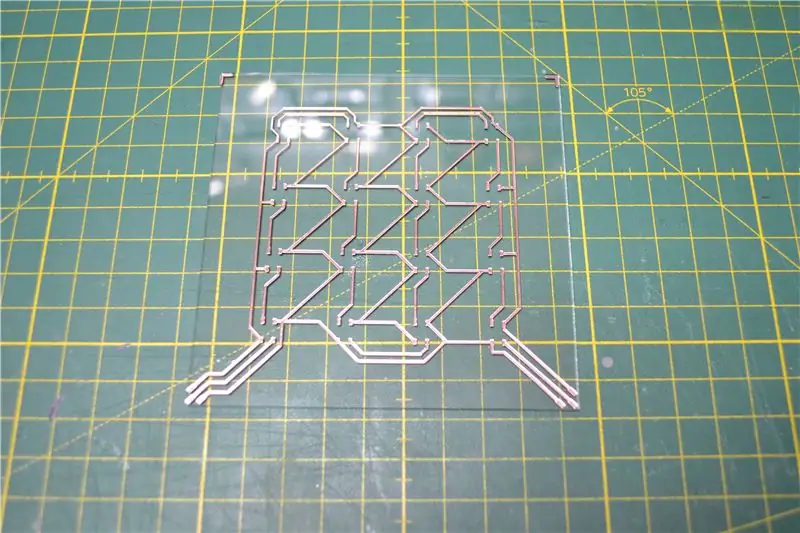

Odrezano folijo je treba po rezanju previdno odstraniti. Da ne bi poškodovali rezane folije, sem za naslednje korake pustil celotno ploščo A4 na rezalni preprogi.

4. korak: Prenos bakrene folije

Rezano folijo smo s prenosnim papirjem, ki je le še ena samolepilna folija, prenesli na stekleno ploščo. Prenosni papir je pritrjen na bakreno folijo in se nato počasi odlepi, tako da se bakrena folija nenehno lepi na prenosni list. Nato se pritrdi na stekleno podlago in prenosni papir počasi odlepi, tako da se tokrat bakrena folija prilepi na stekleno ploščo.

Postavitev plošče ima v zgornjem levem in desnem kotu dva označevalca, ki pomagata pravilno poravnati folijo na stekleni plošči. Po namestitvi oznak lahko ponovno odstranite s steklene plošče.

5. korak: Spajkanje LED

LED diode SMD so bile ročno spajkane na stekleno ploščo. Poskusil sem jih pritrditi tudi s pomočjo grelne plošče (pravzaprav moje peči), vendar se je na sliki izkazalo, da to ni dobra ideja. Če imate pravilno pečico za ponovno polnjenje, bi bilo vredno poskusiti, vendar je odvisno od vrste stekla, ki se uporablja, resno tveganje, da se med segrevanjem zlomi.

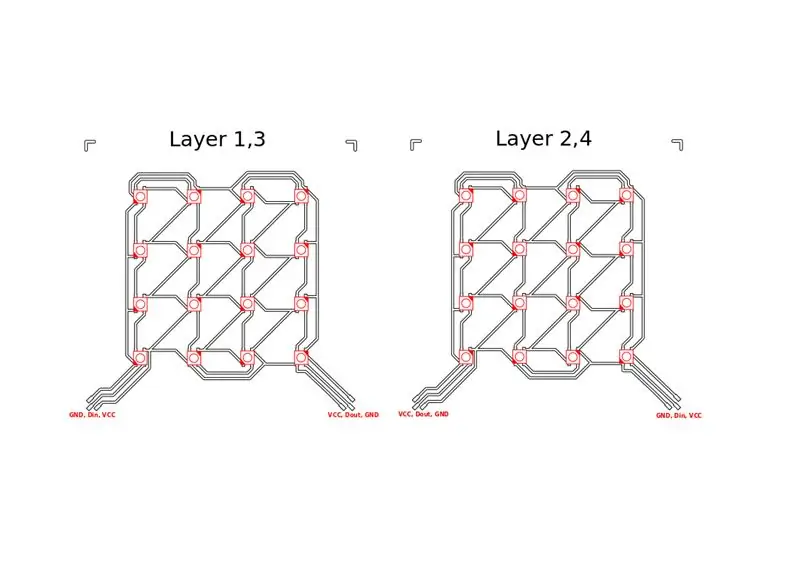

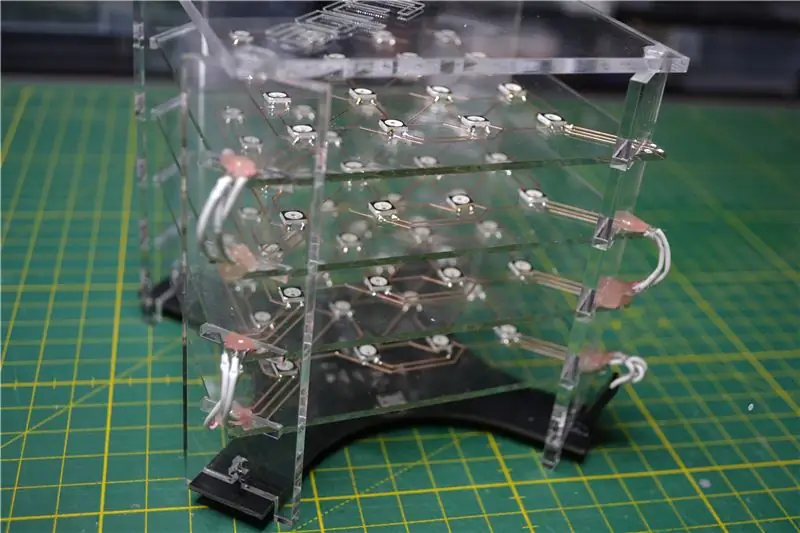

Kar zadeva orientacijo LED, obstajata dve različni postavitvi. Za prvo in tretjo plast kocke bo orientacija drugačna kot za drugo in četrto plast. Na ta način je lažje pozneje medsebojno povezati plasti.

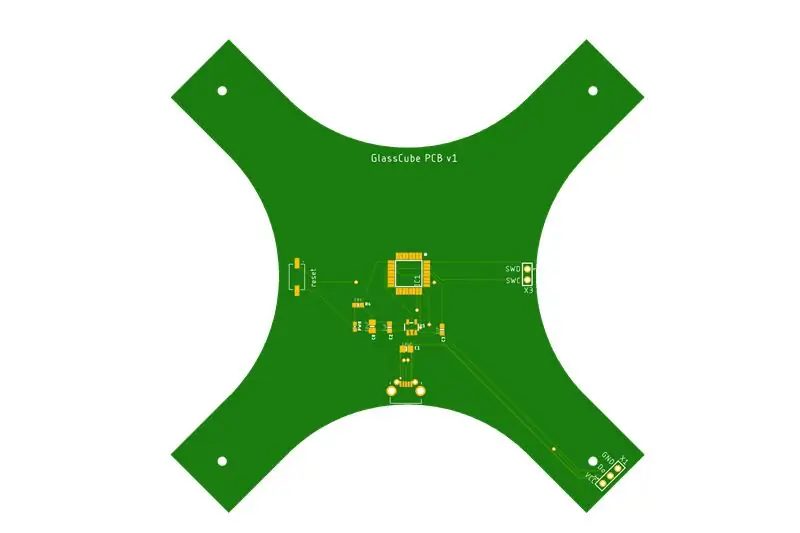

6. korak: PCB mikrokrmilnika

Namesto da bi se zanašal na komercialno razvojno ploščo, kot je Arduino Nano, sem v Eagleu oblikoval PCB po meri za nadzor LED. Prednost je v tem, da lahko desko oblikujem tako, da se lepo prilega kocki. Plošča temelji na mikrokrmilniku ATSAMD21E18, ki je enak tistemu, ki se uporablja v Adafruit's Trinklet M0. Ta MCU sem izbral, ker ima domači USB in za programiranje ne potrebuje čipa FTDI. Adafruit ponuja tudi zagonske nalagalnike, ki so združljivi z Arduino IDE in CircuitPython.

Ena opomba o plošči je, da deluje z 3.3V logiko, medtem ko je treba WS2812B uporabljati s 5V, vendar je veliko ljudi pokazalo, da je možno tudi delovanje s 3.3V.

PCB -je sem dobil s PCBWay.com, datoteke Gerber in BoM so na mojem računu GitHub.

Z nekaj spretnosti lahko komponente SMD na tem tiskanem vezju spajkate ročno, čeprav bo seveda grelna plošča ali peč za ponovno polnjenje delovala bolje.

7. korak: utripanje zagonskega nalagalnika

Za plošče Trinket M0 sem uporabil zagonski nalagalnik UF2, ki ga ponuja Adafruit. MCU je zasvetil s pomočjo orodja J-Link. Podrobna navodila o tem, kako zagonski nalagalnik utripati, najdete na spletnem mestu Adafruit. Odlična stvar pri zagonskem nalagalniku Adafruits UF2-SAMD je, da se MCU po prvi namestitvi prikaže kot bliskovni pogon in datoteko UF2 lahko preprosto povlečete na izmenljivi pogon, da jo znova utripate. Zaradi tega je zelo enostavno npr. preklapljajte med Arduino IDE in CircuitPython.

Korak 8: Lasercut ohišje

Ohišje kocke je bilo izrezano iz 3 mm debelega prozornega akrila. Uporabil sem spletno storitev laserskega rezanja (snijlab.nl). Ustrezne datoteke dxf najdete tudi v mojem računu GitHub. Ohišje je sestavljeno iz 4 stebrov in zgornje plošče. Stebri so pritrjeni na glavno tiskano vezje na dnu s pomočjo 4 kosov vijakov in matic M2x8.

9. korak: Povezovanje slojev

Ko je bilo ohišje sestavljeno, sem plasti povezal s spajkanjem žic na blazinice na steklenih tiskanih vezjih. To se je izkazalo za precej občutljiv postopek in obstaja nevarnost opekline akrila ali raztrganja bakrenih blazinic. Upoštevajte, da nožici GND in VCC preklapljata položaje na vsaki plasti, tako da je treba žice prečkati. Da bi se izognili, da bi žice odtrgale bakrene blazinice, sem jih po spajkanju pritrdil z majhno kapljico vročega lepila. Prvi sloj je bil povezan z spodnjim tiskanim vezjem s priključkom Dupont, vendar je mogoče žice spajkati tudi neposredno na tiskano vezje.

10. korak: nalaganje kode

Za programiranje kocke sem uporabil CircuitPython (različica 4.x). Ko namestite zagonski nalagalnik CircuitPython, lahko preprosto zaženete kodo tako, da jo shranite neposredno na bliskovni pogon MCU. Sestavljanje ni potrebno, lahko tudi npr. kodo znova odprite in jo uredite.

Doslej sem pravkar ustvaril nekaj osnovnih animacij, vendar bi moralo biti za vsakogar razmeroma enostavno razširiti kodo. Kodo najdete na mojem GitHubu, za zagon pa potrebujete knjižnice Adafruit Neopixel in fancyLED.

11. korak: Končana kocka

Zelo sem zadovoljen z videzom kocke, steklene plošče in akrilno ohišje lepo delujejo skupaj. Prav tako je bilo zabavno prvič ustvariti svojo MCU ploščo in skoraj sem presenečen, da se je ob prvem poskusu izšlo. Ker imam nekaj rezervnih tiskanih vezij in akrilnih delov, bi želel to kocko dati na voljo kot DIY komplet na Tindie. Če vas zanima, bodite pozorni na to ali mi pišite na zasebno sporočilo.

Če vam je všeč ta navodila, vas prosim, da glasujete zame na tekmovanju Make It Glow.

Podprvak na tekmovanju Make it Glow

Priporočena:

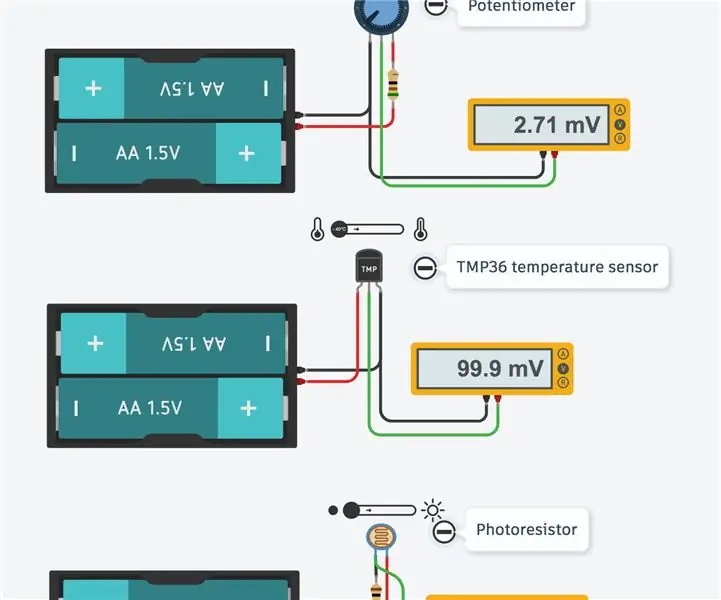

Izberite nadomestne senzorje v vezjih Tinkercad: 3 koraki (s slikami)

Izberite nadomestne senzorje v vezjih Tinkercad: Po zasnovi Tinkercad vezja vsebuje omejeno knjižnico pogosto uporabljenih elektronskih komponent. Ta kuracija začetnikom olajša krmarjenje po zapletenosti sveta elektronike, ne da bi se pri tem preobremenili. Slaba stran je, da če

DIY motoriziran drsnik za kamero iz štirih 3D tiskanih delov: 5 korakov (s slikami)

DIY motoriziran drsnik za kamero iz štirih 3D tiskanih delov: Pozdravljeni izdelovalci, izdelovalec moekoe! Danes vam želim pokazati, kako zgraditi zelo uporaben linearni drsnik za kamero na podlagi V-reže/Openbuilds tirnice, koračnega motorja Nema17 in samo štirih 3D natisnjenih delov .Pred nekaj dnevi sem se odločil vlagati v boljšo kamero za

Čarobna kocka ali kocka mikrokontrolerja: 7 korakov (s slikami)

Čarobna kocka ali kocka mikrokrmilnika: V tem navodilu vam bom pokazal, kako narediti čarobno kocko iz okvarjenega mikrokrmilnika. Ta ideja je nastala, ko sem vzel napačen mikrokrmilnik ATmega2560 iz Arduina Mega 2560 in naredil kocko .O strojni opremi Magic Cube sem naredil kot

Naredite ohišje zvočnikov iz steklenih vlaken: 5 korakov (s slikami)

Naredite ohišje za zvočnike iz steklenih vlaken: To je dodatek k mojim prvim navodilom, ki podrobneje govori o tem, kako narediti ohišje zvočnikov po meri. To je popolnoma ohišje iz steklenih vlaken z 2 15 -palčnimi nizkotonci, 5 visokotonci in 1 srednjim dometom. Poganja ga baterija z globokim ciklom in

Kako narediti nizkotonec iz steklenih vlaken: 19 korakov (s slikami)

Kako narediti škatlo za nizkotonec iz steklenih vlaken: Ohišja nizkotonca iz steklenih vlaken predstavljajo nekaj resničnih prednosti pri nastavitvi avdio zvoka po meri. Prvič, lahko jih oblikujemo tako, da se prilegajo določenemu vozilu ali prostoru v vozilu, pri čemer izkoristijo prostor, ki ga ni mogoče uporabiti z običajnim pravokotnim subwooberom